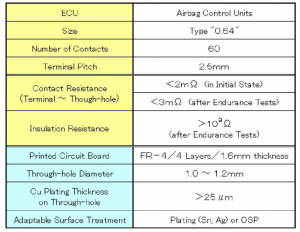

A. Spezifikationszusammenfassung

Die Spezifikation des von uns entwickelten Einpressverbinders lautet

in Tabelle II zusammengefasst.

In Tabelle II bedeutet „Größe“ die männliche Kontaktbreite (die sogenannte „Tab-Größe“) in mm.

B. Geeignete Bestimmung des Kontaktkraftbereichs

Als ersten Schritt des Press-Fit-Terminal-Designs müssen wir Folgendes tun

Bestimmen Sie den geeigneten Kontaktkraftbereich.

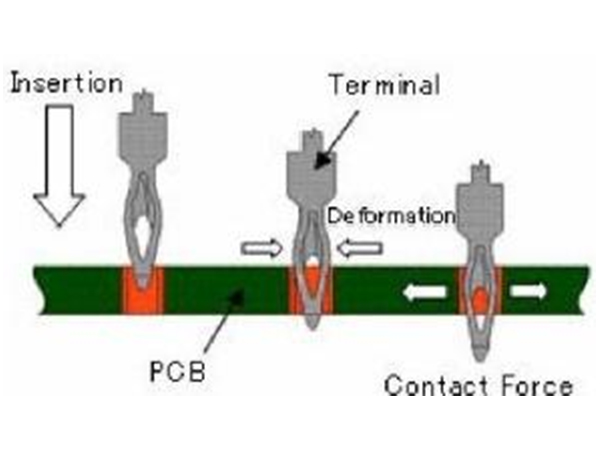

Hierzu dienen die Verformungskennfelder von

Anschlüsse und Durchgangslöcher sind schematisch dargestellt, wie gezeigt

in Abb. 2. Es ist angegeben, dass die Kontaktkräfte in einer vertikalen Achse verlaufen.

während Anschlussgrößen und Durchgangslochdurchmesser im angegeben sind

horizontale Achse bzw.

C. Bestimmung der minimalen Kontaktkraft

Die minimale Kontaktkraft wurde durch (1) bestimmt

Auftragen des nach der Lebensdauer erhaltenen Kontaktwiderstands

Tests in der vertikalen Achse und die anfängliche Kontaktkraft in der horizontalen

Achse, wie in Abb. 3 schematisch dargestellt, und (2) Finden der

Mindestkontaktkraft als Gewährleistung des Kontaktwiderstandes

niedriger und stabiler.

Da es in der Praxis schwierig ist, die Kontaktkraft direkt für die Pressverbindung zu messen, haben wir sie wie folgt ermittelt:

(1) Einsetzen von Anschlüssen in Durchgangslöcher, die haben

verschiedene Durchmesser außerhalb des vorgeschriebenen Bereichs.

(2) Messen der Klemmenbreite nach dem Einsetzen von

Querschnittsschnittprobe (zum Beispiel siehe Abb. 10).

(3) Umrechnung der in (2) gemessenen Klemmenbreite in die

Kontaktkraft anhand der Verformungskennlinie

Diagramm des Terminals, das tatsächlich wie in gezeigt erhalten wurde

Abb. 2.

Zwei Linien für die Endverformung bedeuten Einsen für

maximale und minimale Klemmengrößen aufgrund der Streuung in

Herstellungsprozess bzw.

Tabelle II Spezifikation des von uns entwickelten Steckverbinders

Es ist klar, dass die Kontaktkraft zwischen erzeugt wird

Anschlüsse und Durchgangslöcher ergeben sich aus dem Schnittpunkt zweier

Diagramme für Anschlüsse und Durchgangslöcher in Abb. 2, die

bedeutet den ausgeglichenen Zustand der Anschlusskompression und der Durchgangslochausdehnung.

Wir haben (1) die minimale Kontaktkraft ermittelt

erforderlich, um den Kontaktwiderstand zwischen den Anschlüssen und herzustellen

Durchgangslöcher tiefer und stabiler vor/nach der Ausdauer

Tests für die Kombination von Mindestklemmengrößen und

maximaler Durchgangslochdurchmesser und (2) die maximale Kraft

ausreichend, um den Isolationswiderstand zwischen benachbarten zu gewährleisten

Durchgangslöcher überschreitet den angegebenen Wert (hier 109Q).

Entwicklung) nach den Dauertests für die

Kombination aus maximaler und minimaler Klemmengröße

Durchgangslochdurchmesser, wo die Verschlechterung der Isolierung

Der Widerstand entsteht durch die Feuchtigkeitsaufnahme in das

beschädigter (delaminierter) Bereich in der Leiterplatte.

In den folgenden Abschnitten werden die zur Bestimmung verwendeten Methoden erläutert

die minimalen bzw. maximalen Kontaktkräfte.

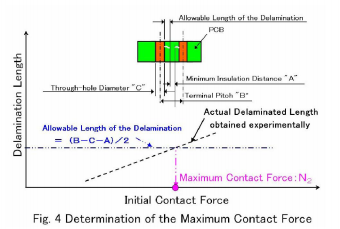

D. Bestimmung der maximalen Kontaktkraft

Es ist möglich, dass es zu interlaminaren Delaminationen in Leiterplatten kommt

die Verringerung des Isolationswiderstands bei hohen Temperaturen und in

eine feuchte Atmosphäre bei übermäßiger Kontaktkraft,

welches durch die Kombination des Maximums erzeugt wird

Klemmengröße und den minimalen Durchgangslochdurchmesser.

Bei dieser Entwicklung beträgt die maximal zulässige Kontaktkraft

wurde wie folgt erhalten;(1) der experimentelle Wert der

Der minimal zulässige Isolationsabstand „A“ in der Leiterplatte betrug

vorab experimentell ermittelt, (2) die zulässige

Die Delaminationslänge wurde geometrisch als (BC A)/2 berechnet, wobei „B“ und „C“ der Endabstand und die sind

Durchgangslochdurchmesser bzw. (3) die tatsächliche Delaminierung

Länge in der Leiterplatte für verschiedene Durchgangslochdurchmesser

experimentell erhalten und über der delaminierten Länge aufgetragen

Diagramm im Verhältnis zur anfänglichen Kontaktkraft, wie in Abb. 4 dargestellt

schematisch.

Abschließend wurde so die maximale Kontaktkraft ermittelt

dass die zulässige Delaminationslänge nicht überschritten wird.

Die Methode zur Schätzung der Kontaktkräfte ist dieselbe wie

im vorherigen Abschnitt angegeben.

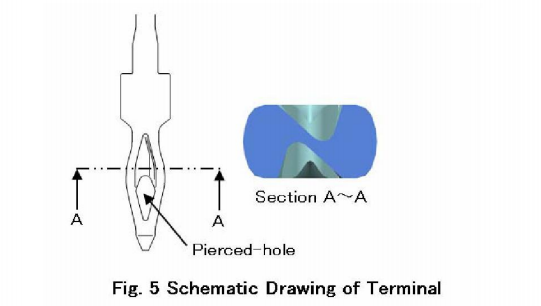

E. Design der Endform

Die Terminalform wurde so gestaltet, dass sie erzeugt

geeignete Kontaktkraft (N1 bis N2) in der vorgeschriebenen Durchgangsbohrung

Durchmesserbereich durch Verwendung dreidimensionaler finiter Elemente

Methoden (FEM), einschließlich der Wirkung der vorplastischen Verformung

in der Fertigung induzieren.

Aus diesem Grund haben wir ein Terminal in der Form eines angenommen

„N-förmiger Querschnitt“ zwischen den Kontaktpunkten in der Nähe des

Boden, der eine nahezu gleichmäßige Kontaktkraft erzeugt hat

innerhalb des vorgeschriebenen Durchgangslochdurchmesserbereichs, mit a

Durchbohrtes Loch in der Nähe der Spitze, wodurch die Leiterplatte beschädigt werden kann

reduziert (Abb. 5).

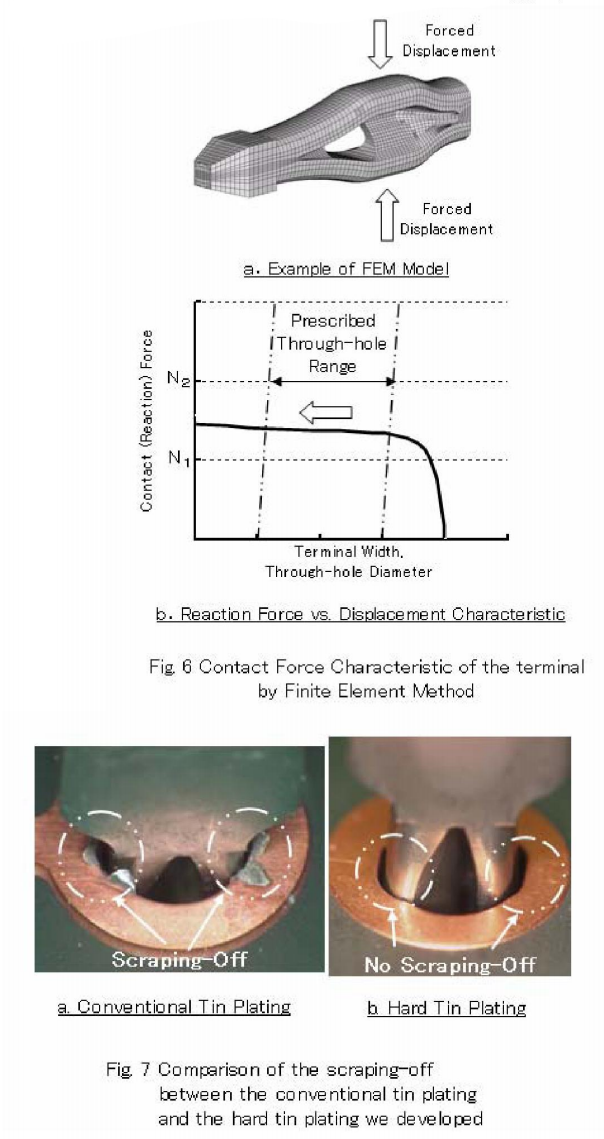

In Abb. 6 ist ein Beispiel für die Dreidimensionalität dargestellt

FEM-Modell und die Reaktionskraft (dh Kontaktkraft) vs

analytisch gewonnenes Verschiebungsdiagramm.

F. Entwicklung der Hartverzinnung

Zur Vorbeugung gibt es verschiedene Oberflächenbehandlungen

Oxidation von Cu auf PCB, wie in II - B beschrieben.

Bei metallischen Oberflächenbehandlungen, wie z

Zinn oder Silber, die elektrische Verbindungszuverlässigkeit von Press-Fit

Technologie kann durch die Kombination mit gewährleistet werden

herkömmliche Ni-Beschichtungsanschlüsse.Im Fall von OSP jedochUm eine lange Lebensdauer zu gewährleisten, muss eine Verzinnung der Anschlüsse verwendet werdenBegriff Zuverlässigkeit der elektrischen Verbindung.

Allerdings ist eine herkömmliche Verzinnung der Anschlüsse (z

(z. B. 1 ltm Dicke) erzeugt das Abschabenaus Zinnwährend des Einsteckvorgangs der Klemme.(Foto. „a“ in Abb. 7)

und dieses Abkratzen führt wahrscheinlich zu Kurzschlüssenbenachbarte Terminals.

Deshalb haben wir eine neue Art von Hartzinn entwickelt

Galvanisierung, die nicht dazu führt, dass Zinn abgekratzt wird undDies gewährleistet eine langfristige Zuverlässigkeit der elektrischen Verbindunggleichzeitig.

Dieses neue Beschichtungsverfahren besteht aus (1) extra dünnem Zinn

Plattieren auf Unterplattieren, (2) ein Erhitzungsprozess (Zinn-Reflow),

die die harte metallische Legierungsschicht zwischen den bildet

Unterplattieren und Verzinnen.

Denn die letzten Rückstände der Verzinnung sind die Ursache

des Abkratzens, an den Anschlüssen wird extrem dünn und

Verteilt sich ungleichmäßig auf der Legierungsschicht, kein AbschabenvonZinn wurde während des Einlegevorgangs überprüft (Foto „b“ inAbb. 7).

Zeitpunkt der Veröffentlichung: 08.12.2022

Youtube

Youtube